エンジン開発の技術と業務を見える化し「モデルベース開発」の基盤作りに貢献するiQUAVIS

- ものづくり

自動車からオートバイ、ロボット、航空機まで、緻密なエンジニアリングで夢をかたちにするHonda。その基礎技術を支える本田技術研究所は、四輪R&Dセンター(栃木)にISIDの構想設計支援システム“iQUAVIS(アイクアビス)”を導入しました。同センターのガソリンエンジン開発では、“iQUAVIS”により技術ばらしと業務の見える化が達成されただけでなく、現場の「気づき」も促進。バーチャルな検証の積み重ねにより設計の上流段階から完成度の高い設計案を作成する、「モデルベース開発」への道を拓いています。

市場競争を勝ち抜くためのモデルベース開発

進展国を中心に伸びる世界の自動車市場では、欧米、アジア勢がシェア拡大にしのぎを削っています。その一角を占める自動車メーカー、Hondaもまた、世界中のお客さまのニーズに応えるため、開発力の強化を急いでいます。

限られた人材リソースでより多くの開発をこなしていくためには、可能な限り手戻りを減らし、開発期間を短縮する必要があります。自動車業界では、そのための有効策の一つが「モデルベース開発」だといわれています。これは設計の上流段階で、製品の機能を数式などでモデル化し、試作機を作らずモデルを用いてバーチャルな検証を繰り返して設計案の完成度を高めていく開発手法です。

本田技術研究所四輪R&Dセンターでは2008年からモデルベース開発の検討を開始し、2009年にはエンジン設計領域のCAE(ComputerAided Engineering:コンピュータによる性能評価)から適用を開始しました。Hondaの四輪ガソリンエンジンの開発・実験を担当する同センターの足立秀幸氏は、モデルベース開発への取り組みを次のように説明します。

「モデルベース開発を実現すれば、予期せぬ手戻りを事前に回避しながら、設計の上流から下流まで開発をスムーズに進めていくことができます。まずは手戻りを減らし、いまより少ないリソースで同じ成果が出せるようにする計画です。これが実現できれば、『明日の糧』となる技術を育てる基礎研究や先行開発にリソースを回すことができます。競争に勝ち抜くための技術開発が可能になります」

技術を業務につなげるためのシステム

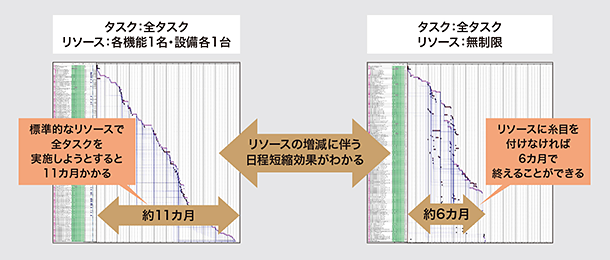

iQUAVISは業務の順序と期間が見えるようになるだけでなく、問題発生時に精度の良いリソースの投入計画が立てられます。開発のリスクマネジメントにも有効です

足立 秀幸氏

株式会社本田技術研究所

四輪R&Dセンター

第3技術開発室 第2ブロック

マネージャー/主任研究員

モデルベース開発を設計現場に適用するにあたり、まず足立氏が取り組んだのは「技術ばらし」でした。これは製品に求められる機能や性能要件に対し、それを支える設計要素にどんなものがあり、それらがどう関係し合っているかということを一つ一つ分類していく作業です。

「モデルベース開発では、性能要件を基に、関連する設計要素を明確にした上で、必要な要素を取捨選択し検証用モデルを作成します。そのためまず必要な作業は技術ばらしでした」と足立氏は説明します。

市販の表計算ソフトを使い要件と要素を一つ一つ入力し連携させていく形で、足立氏は技術ばらしを進めましたが、そこですぐに一つの壁に突き当たりました。

「いくら技術をばらしていっても、それらをどう業務に結び付ければ良いのか、つまり、手戻りのない最適な検証手順の確定が非常に難しかった。これには専門的なノウハウが必要でした」と足立氏は話します。一つの要件には数百を超える要素が紐付けされており、どの要素から、どの作業から着手すべきか熟練の技術者に頼るところが大きい状態でした。さらに熟練の技術者でさえ、部分的な最適化に留まっていました。

「専門エンジニアはどのタイミングでどの技術を使って何をすれば一番良いのかを知っています。しかし、製品全体の要件を全て見ているわけではない。極端なことを言えば、馬力が出るけれど燃費が悪い、軽いけれど耐久性がないということになりエンジン全体の最適化につながりません」(足立氏)この課題の解決には設計の上流段階から設計要素と検証手順の関係を見渡すシステムが必要でした。

複雑なシステム開発の手順を最適化するiQUAVIS

ワークショップを通じて、客観的に業務を評価できるようになったことが大きい。組織が成長するために、次に何をすれば良いかの見極めができました

足立 秀幸氏

「2009年にISIDとiTiDコンサルティングが開催したセミナーで“iQUAVIS”に出会ったときは、これだと思いました」と足立氏は振り返ります。まさに自分たちが試行錯誤してきたことが、そこに実現しているのを目にしたのです。 “iQUAVIS”には、要件と設計要素の相互関係を描き出す「技術ばらしツリー」、両者の論理的整合性を示す「機能ブロック図」、両者の依存度の強さを示す「二元表」といった機能が備わっており、これらを活用することで問題点の洗い出しが簡単に行えます。さらに、特許を取得した分析技術が、手順の検討や日程計画の作成に威力を発揮します。

足立氏はまず、“iQUAVIS”のトライアル導入を決定します。「トライアルには、最も工数の掛かっていたエンジン適合※開発を使うことにしました。工数削減などの結果が見えやすいと考えたからです」(足立氏)“iQUAVIS”に投入するデータを整理するため、足立氏、各部署のエンジニアにiTiDコンサルティングのコンサルタントチームが加わり、1セッション4時間のワークショップを週2回5カ月にわたり実施しました。

「このワークショップで、技術ばらしで得られた数千を超える要件と要素の組み合わせの全てに、相互の依存度を割り当てました」と足立氏は振り返ります。

「“iQUAVIS”を使うと、どの仕事をどの順番でするのが一番良いか、またそれにどれだけの時間がかかるかということが、即座に分かりました。さらに、リソースの投入効果が計算できるようになりました。例えば問題点が発見された場合に、設計のやり直しに必要な期間はどれくらいになるか。タスクを直列にすれば11カ月、納期を優先しリソースに制限を付けなければ6カ月というような見積りが可能です。この見積りは作業に紐付いた精度の高いものなので、開発のリスクマネジメントに有効です」と足立氏は説明します。

“iQUAVIS”の効果だけでなく、エンジニアの意識にワークショップが与えた効果についても足立氏は語っています。「ワークショップを通じて、自分たちの業務を客観的に見られるようになりました。組織を成長させるには、現状を冷静に評価し、次に何をするべきかを見極める必要があります。“iQUAVIS”の直接的な効果ではないかもしれませんが、客観的な視点をもたらしてくれたワークショップにも大きな価値があったと感じています」

越え難い山に挑むための足掛かり

その後四輪R&Dセンターでは“iQUAVIS”を導入し、「エンジン適合領域手順」、「エンジン燃料部品技術ばらし」、「エンジン運動系部品設計」などの領域で成果を挙げています。モデルベース開発の実現に向け、今後も“iQUAVIS”の活用領域を拡大していく計画です。

「モデルベース開発は越えるのが難しい大きな山です」と足立氏は語ります。「“iQUAVIS”は技術と業務の見える化を通じて、その山に登る足掛かりとなってくれました」

-

※エンジン適合:エンジン開発の最終段階で実施する、実験で得られた数値をECU(電子制御ユニット)に組み込み、実際の車両が期待するパフォーマンスを発揮するかを検証した上で、最適な数値を決定する作業。

-

*iTiDコンサルティングはISIDのグループ会社です。

2012年12月更新