コンカレントエンジニアリングとは?意味や事例・メリットデメリットまでわかりやすく解説

製品開発の現場では、市場環境の変化に伴いスピードと品質の両立がますます重要になっています。その中で「コンカレントエンジニアリング」という言葉を耳にしたことがある方も多いでしょう。これは、設計・製造・調達・品質など複数部門が協力し、同時並行で業務を進めることで、効率的に開発を進める考え方です。

このアプローチは1990年代から広く普及し、製造業の重要な開発アプローチとして多くの企業が取り組んできました。ただ、私たちがさまざまな企業をご支援する中で感じるのは、「完全に定着している企業はまだ多くない」ということです。導入したものの、形骸化してしまったり、属人化してしまったり、「やっているつもり」になっているケースも見受けられます。

当社のご支援事例から見ると、よくある失敗パターンは次の3つです。

-

パターン1:考え方だけを現状業務に当てはめようとして業務が混乱するケース

-

パターン2:手段と目的が逆転し、ITツール導入で満足してしまい、業務設計がおざなりになり期待した効果が出ないケース

-

パターン3:全社展開に向けた体制構築ができず、一部の先駆者による部分的な適用にとどまり、全社展開に至らなかったケース

一方で、こうした課題を認識し、原点回帰の動きとしてコンカレントエンジニアリングの定着を今一度本気で推し進めようとする企業も増えています。

本コラムでは、コンカレントエンジニアリングの基本的な考え方を改めて整理し、実行における落とし穴、そして私たち電通総研が考える「定着のための要件や施策」についてご紹介します。さらに、組織的にこの取り組みを推進し、持続可能な形で根付かせるために必要なマインドや組織課題についても解説いたします。

目次

コンカレントエンジニアリングの意味とは

製品開発の現場では、品質、コスト、納期(QCD)の最適化が常に求められています。特に市場の変化が激しく、製品ライフサイクルが短縮される現代においては、開発スピードの向上が競争力の源泉となります。こうした背景の中で注目されているのが「コンカレントエンジニアリング(Concurrent Engineering)」という開発手法です。

コンカレントエンジニアリングとは、製品開発における複数の工程や部門が、従来のように順番に作業を進めるのではなく、同時並行で協働しながら開発を進めるという考え方です。設計、製造、品質管理、調達、サービスなど、製品に関わるあらゆる部門が早期から関与し、情報を共有しながら開発を進めることで、手戻りの削減、開発期間の短縮、品質の向上を実現します。

この手法の本質は、単なる「同時進行」ではなく、部門間の連携と情報共有を通じた全体最適の追求にあります。設計者が製造性を考慮し、生産技術・製造担当者が設計意図を理解し、調達担当者が市場動向を踏まえて部品選定を行う。こうした相互理解と協働が、製品の品質と競争力を高める鍵となります。

日本では1990年代以降、自動車メーカーを中心に導入が進み、現在では多くの製造業で標準的な開発手法として採用されております。

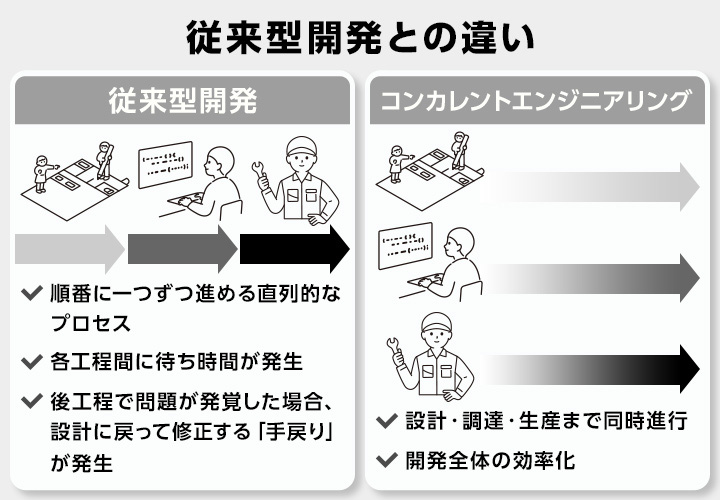

従来型開発との違い

従来の製品開発は「ウォーターフォール型」と呼ばれる直列的なプロセスが一般的でした。まず設計部門が製品仕様を決定し、それが完了してから製造部門が工程設計を行い、さらにその後に品質管理や調達が動き出すという流れです。この方法では、前工程の成果物が後工程に渡されるまで作業が始められず、各工程間に待ち時間が発生します。また、後工程で問題が発覚した場合、設計に戻って修正する「手戻り」が発生し、開発期間やコストが膨らむ原因となります。

一方、コンカレントエンジニアリングでは、設計段階から製造や品質、調達の観点を取り入れ、関係部門が同時に作業を進めます。例えば、設計者がモデリングを行うと同時に、製造部門がその設計の加工性・組立性を検討し、調達部門が部品の入手可能性を評価する、といった具合です。これにより、開発全体の効率を高めることができます。

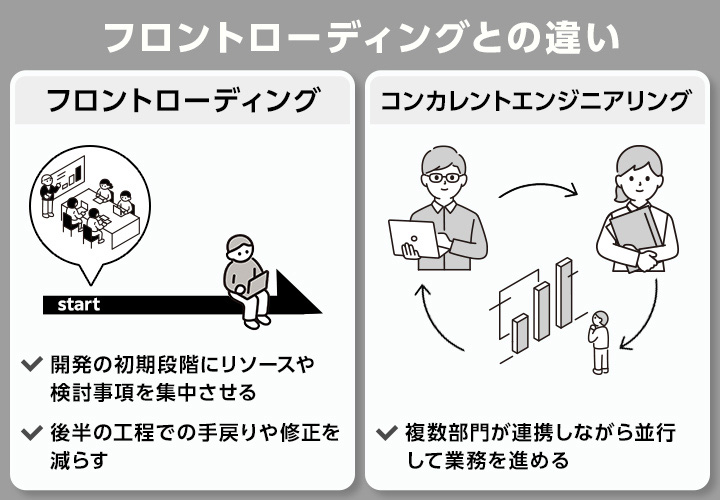

フロントローディングとの違い

コンカレントエンジニアリングと、関係の深い概念として、フロントローディングという考えも存在しますが、両者にはアプローチや適用範囲に若干の違いがあります。

フロントローディングは、開発の初期段階にリソースや検討事項を集中させることで、後工程での問題発生を未然に防ぐ手法です。設計初期に製造性、品質、コスト、安全性などの観点を十分に検討することで、後半の工程での手戻りや修正を減らし、全体の効率を高めます。言い換えれば、「早く深く考える」ことがフロントローディングの本質です。

一方、コンカレントエンジニアリングは先述した通り「複数部門が連携しながら並行して業務を進める」点が特徴です

実務では、フロントローディングを強化することでコンカレントエンジニアリングの効果を最大化することが可能であり、両者は対立する概念ではなく、相互補完的な関係にあります。開発初期に深く考え、同時に関係部門が協働することで、より高品質かつ迅速な製品開発が実現できるのです。

コンカレントエンジニアリングのメリットと実施におけるリスク

コンカレントエンジニアリングは、市場投入までのスピードが競争力を左右する現代において、多くの製造業で採用されています。しかし、メリットが大きい一方で、導入には一定のリスクや課題も伴います。

ここでは、コンカレントエンジニアリングのメリットと実施におけるリスクを整理し、実務での留意点を解説します。

メリット①:リードタイム短縮

最大のメリットは、開発リードタイムの短縮です。先述の通り、従来のウォーターフォール型開発では、設計→試作→製造→品質確認という工程が直列で進むため、各工程間に待ち時間が発生します。さらに、後工程で問題が発覚すると、設計に戻って修正する「手戻り」が発生し、開発期間が延びる要因となります。

コンカレントエンジニアリングでは、複数部門が並行して業務を進めるため、工程間の待ち時間を大幅に削減できます。設計段階で製造性や調達性を考慮し、関係部門が早期に情報を共有、設計フェーズで製造性などの課題を早期発見していく事で修正はCADデータレベルで対応が可能になるため、後工程での問題発生を未然に防ぎ、リードタイムを短縮できます。

市場投入までのスピードを高めることは、グローバル競争が激化する現代において、企業の競争力を確保するために不可欠です。

メリット②:コスト削減

もちろんリードタイム短縮は、波及効果として開発コストの削減にも寄与します。手戻りが減ることで、試作回数や再設計にかかる工数が削減され、全体のコストが抑えられます。また、設計段階から製造性や調達性を考慮することで、量産時のコストも最適化されます。

さらに、部門間で早期に合意形成を行うことで、部品の共通化や標準化が進み、調達コストの低減にもつながります。こうした取り組みは、開発全体の効率化とコスト競争力の強化に直結します。

メリット③:同時並行開発の実現

昨今の製品開発においては、製品ラインナップの多様化や市場ニーズの変化に対応するため、複数モデルを同時に開発する必要性がより一層高まっているように感じております。コンカレントエンジニアリングは、リードタイム短縮とコスト削減によって生まれる余裕を活用し、複数機種の同時並行開発を可能にします。

例えば、自動車メーカーでは、共通プラットフォームを活用しながら複数車種を同時に開発し、市場投入のタイミングを逃さず幅広い顧客ニーズに対応しています。家電メーカーでも、季節商品や地域特化モデルを同時に開発することで、販売機会を最大化しています。

このように、コンカレントエンジニアリングは単なる効率化手法ではなく、複数機種を同時並行で開発するための戦略的基盤ともいえます。

実施におけるリスク①:部門間連携の不足

コンカレントエンジニアリングの成功には、部門間の密接な連携が不可欠です。しかし、組織が縦割り構造のままでは、情報共有が不十分になり、むしろ手戻りが増えるリスクがあります。

例えば、設計変更が製造部門に適切に伝わらず、試作段階で不具合が発覚するケースや、調達部門が設計意図を理解しないまま部品を選定し、後工程で問題が生じるケースがあります。こうしたリスクを回避するためには、情報共有の仕組みや部門間のコミュニケーション体制を整備することが重要です。

実施におけるリスク②:初期フェーズでの負担増加

コンカレントエンジニアリングは、リードタイム短縮やコスト削減といった大きなメリットをもたらしますが、その裏側で、開発初期フェーズにおける負荷増加という課題が顕在化します。特に、設計部門と生技部門の負担は従来よりも大きくなる傾向があります。

従来のウォーターフォール型開発では、設計が完了してから生技が工程設計や治具設計を行うため、初期段階での関与は限定的でした。しかし、コンカレントエンジニアリングでは、設計と並行して生技が製造工程の成立性や量産性を検討する必要があります。設計部門は、従来よりも広範な視点で設計を行い、製造性や調達性、品質、サービス性まで考慮することが求められます。一方、生技部門は、設計が固まる前から工程設計や設備仕様の検討を進める必要があり、設計変更に柔軟に対応しながら量産準備を進めるという高度な判断が求められます。

この負荷増加は、コンカレントエンジニアリングの本質である「早期検討と並行作業」に起因するため、完全に避けることはできません。しかし、負荷が過度になると、初期段階での検討が不十分になり、逆に後工程で問題が発生するリスクが高まります。したがって、この課題に対しては、組織的な対応が不可欠です。

コンカレントエンジニアリングを実現するための要件

これまではコンカレントエンジニアリングの概念、メリットおよびリスクについて説明してきました。本章では、実践にあたり企業が備えるべき要件について、当社が支援している実例も踏まえて触れていきたいと思います。

部門間を連携させる仕組みつくり

コンカレントエンジニアリングの本質は、設計・製造・調達・品質といった複数部門が早期から協働し、情報を共有しながら開発を進めることにあります。そのためには、部門間の連携を強化するための仕組みが必要不可欠です。以下に、部門間の連携を強化する仕組みづくりに大きく寄与できる当社のコンサルティングサービスを抜粋してご紹介いたします

-

生産要件に基づく設計・製造の早期整合性(生産要件活用)設計と製造部門が互いに求める要件(生産性、品質、コストなど)を開発初期から共有することで、設計段階で製造性を考慮した設計が可能になります。結果として、後工程での手戻りを防ぎ、全体のリードタイム削減に寄与します。

-

商品開発プロセスのあるべき姿の設計(設計生産連携)各部門の参加タイミング、レビュータイミング、検証責任などを明示化し、プロセスを標準化します。これにより、プロジェクト内で「誰がいつ何を決めるか」が明確になり、コミュニケーションや責任の所在が不透明になる問題を未然に回避できます。

-

手戻りゼロを目指す構想設計要件から仕様までをモデル化し、部門横断で共通理解を形成することで、複雑な製品開発における整合性を高めます。

仕組みを下支えするITツールの活用

部門間連携を実現するには、先述の仕組みつくりだけではなく、部門間の調整業務を適切に行う下支えとなるITシステムの導入も必要不可欠になります。仕組みで業務を標準化し、ITで標準に即した業務のオペレーションを確実に実行する事で初めて業務として定着できると私たちは考えております。情報の分断を防ぎ、リアルタイムで共有・検証が可能なIT基盤が必要です。以下に、当社が取り扱っているコンカレントエンジニアリングに大きく寄与できるITツールを抜粋してご紹介いたします。

-

開発チーム間の日程、進捗、遅延兆しなどを一元的に「見える化」し、リスクの早期発見を可能にします。当社の支援実績では、マイルストーン管理だけでなく、担当レベルから部門横断に至る多層構造で統合管理を構築しています。

-

部門ごとに散在しがちな設計ファイルやBOM、調達・工程情報を統合し、一元管理できる仕組みを目指します。これにより、部門間で情報が分断されることがなくなり、手戻りや属人化を抑制します。

-

設計情報と製造準備データ(部品構成、工程手順、情報フローなど)を接続し、製造計画にシームレスに反映させる仕組みを整えます。これにより、設計変更後の影響が工程に速やかに伝わり、手戻りの抑制と初期検討精度の向上に繋がります。

-

開発の早期段階から設計変更の影響を評価し、性能・強度などの観点から検討を行うため、検証データと設計情報の往来が可能な体制が必要です。当社が提供する解析管理ポータルなどにより、検証工程が質量ともに向上し、開発サイクル全体の底上げを支援します。

-

膨大な設計・製造・品質データから因果関係を解析し、問題の真因を特定するAIソリューションです。従来の「経験と勘」に頼る判断をデータドリブンに変え、設計段階で製造性や品質課題を早期に把握できます。

これらの要件を満たすことで、コンカレントエンジニアリングは単なる理論ではなく、現場で実行可能な仕組みとして機能します。当社は、こうした仕組みやITの設計から導入、定着までを包括的に支援し、お客様の開発力強化に貢献しています。

最後に、コンカレントエンジニアリング定着に向けた改革活動のポイント

ここまで、コンカレントエンジニアリングの考え方やメリット、そして実現に必要な要件について説明してきました。しかし、実際にこの仕組みを企業に根付かせるには、単なるプロセスやツールの導入だけでは不十分です。私たちが多くの企業をご支援する中で見えてきたのは、「組織のマインドセットと推進体制の質」こそが一番の成功の鍵だということです。

成功している企業に共通するのは、明確な目標設定と社内のベクトル合わせ、部門間の信頼関係と風通しの良さ、変化を受け入れる柔軟性、そしてトップが現場を巻き込みながら改革を推進する統率力です。さらに、業務知見・マネジメント力・IT活用スキルを兼ね備えた人材を組み合わせたバランスの取れた推進体制と、現場と経営をつなぐキーマンの存在が不可欠です。

コンカレントエンジニアリングの定着は、単なる業務改善ではなく、組織の業務や文化を変える大きな改革活動です。だからこそ、プロセス・IT・人材の三位一体で改革を進めることが、効果を最大化するポイントであると私たちは考えております。

最後になりますが、このコラムが皆様の改革推進の一助となり、コンカレントエンジニアリングの真価を発揮するためのヒントになれば幸いです。

関連ソリューション

コンサルティング本部 公式YouTube

古賀 光一郎 コンサルティング本部 プロジェクトデザイン部 マネージャー

前職では自動車メーカーで国内外の工場における生産技術業務に従事し、PTユニット組立ラインの新規立ち上げや改造、ロボティクス化・自動化プロジェクトを多数推進。現場改善から設備導入まで幅広い経験を通じ、工程設計や生産性向上に関する深い知見を有する。

電通総研入社後は、工程設計ノウハウの形式知化やITツール立ち上げをリード。工場DX診断やKPI整理を通じた改革支援を推進。複数部門連携や複合ソリューションを活用したプロジェクトマネジメントにも強みを持ち、企画から業務定着まで一貫して推進することを得意とする。