BOPによるグローバルものづくり改革を“R-3D”で実現

- ものづくり

- スマートファクトリー

西村栄昭氏(ブラザー工業株式会社 品質製造センター 生産革新部 生産革新グループ グループ・マネジャー)

西村栄昭氏(ブラザー工業株式会社 品質製造センター 生産革新部 生産革新グループ グループ・マネジャー)プリンターや複合機をはじめ多くの自社製品をアジアを中心に生産し、グローバルに市場展開するブラザー工業。同社は近年、設計データから連携されたエンジニアリング情報をもとに複数の言語でデジタル製造帳票を作成する仕組みを構築し、生産準備の工数削減や品質リスク低減に成果を挙げています。この仕組みはまた、本社と海外工場との円滑な意思疎通を支え、生産の機動力も高めています。こうした成果に大きく貢献したのは、ISIDのデジタル工程設計ツール“R-3D”。組み立てや品質確認の作業要領など製造に関わる多彩な情報、すなわちBOP(Bill of Process)※1を部品表に紐付けて伝えることのできるこのツールは、今後さらに幅広い領域への展開が期待されています。

言語のギャップ、“紙芝居”の溝

「それは雪だるまでいえば、最初の玉でした」と話すのは、ブラザー工業品質製造センター生産革新部で生産革新グループを指揮する西村栄昭氏。同氏は2012年に海外工場の生産準備プロセス革新に着手し、以来、製造帳票の標準化や多言語対応に取り組んできました。西村氏が「雪だるまの最初の玉」と呼ぶのは、2013年に日本の本社とベトナム工場に試験導入した“R-3D”のことです。

主力のプリンティング事業では、国内でものを作らず、多くの生産をアジア地域の工場でまかなうブラザー工業では当時、工場との製造情報のやり取りをいかに共通化するかが課題となっていました。通常、工場は製造帳票をもとに生産準備を進めますが、中国やベトナムの工場ではその帳票を翻訳しなければならず、文化の違いや表現の個人差によって意味に少なからぬブレが生じていました。それは誤解やミスを誘発します。さらに現場が確認すべき帳票の数も多く、すべての帳票を漏れなく確認して作業の全体像を正確に把握するのは、現地の作業者泣かせの仕事でした。

西村氏はもともと海外工場との製造情報のやり取りを紙ベースで進めることに疑問を抱いていました。「ISO9000の影響もあり製造現場ではどうしても紙ベースで作業を進めようとする傾向があります。しかし、ものづくりが“紙芝居化”してしまうと、そこに非連続のギャップが生じるのです」と氏は指摘します。

「組立手順書や品質管理手順書、作業指示書といった帳票には、同じ情報の繰り返しもあれば書類と書類の間でカバーしきれない隙間もあります。そうすると作業者はどの書類を見ればいいのかわからなくなる。そこで伝えきれなかった情報は不具合や品質低下に直結し、手戻りや余計な工数となって開発を遅らせます」。

こうした伝達ギャップを解消するためには、製造情報をひとつにまとめてシームレスに伝える仕組みが必要でした。西村氏らのチームにとって“R-3D”は、まさにそれを可能にするツールだったのです。

帳票の標準化、情報の一元化

2015年、試験導入で成果をあげた“R-3D”は、アジアの生産拠点で本格稼働を開始します。当初問題化していた翻訳や解釈のブレは、組立加工に使われる言い回しの標準化によってほぼ解消されました。西村氏らのチームは「ネジを締める」「グリス塗布」といった製造帳票に頻出する作業表現をすべて洗い出し、3,000以上あった恣意的な言い回しを約100の定型文と記号に集約しました。これを中国語やベトナム語に移し変えて“R-3D”に同時に取り込むことで、言語の壁を超えた製造情報のコミュニケーションが可能になります。

「この標準化で翻訳工数は1/4に減りました」と西村氏は満足げに語ります。「翻訳作業は経営の視点から見ると付加価値を生み出さない情報の滞留時間なので、それが大幅に削減できたのは大きなプラスです」。

また、“紙芝居化”の問題に対しては、“R-3D”にCAD-BOM連携されたエンジニアリングデータを取り込み、デジタルに製造帳票を編集作成できるようにしたことで、紙の帳票で生じていた非連続の弊害がなくなりました。ユーザーは異なる書類を苦労して照らし合わせなくとも“R-3D”の画面上で手順やリスクポイントを一元的に把握することができるため、作業の効率と品質が高まりました。

円滑な意思疎通、品質リスク回避

翻訳や生産準備の工数削減といった成果に加え、海外工場と双方向のコミュニケーションが取れるようになったことは、大きな収穫です。

西村栄昭氏

「翻訳や生産準備の工数削減のほか、もうひとつ重要な収穫があります」と西村氏は話します。「それは海外工場との双方向のコミュニケーションです。以前は本社の決めたことに海外工場が従うというような関係でしたが、いまは対等にお互いの知恵を評価し合うことができるようになりました。これから新しいものづくりに挑戦していくうえで、これは欠かせません」。

このほかにも西村氏のチームはISIDと協力して製造リスクの数値化にも取り組みました。組立加工工程には設計では見えにくいさまざまなリスク要因が潜んでいます。それらをそれぞれの影響度に合わせて数値化することで、作業員は対処すべきリスク要因を特定できるようになります。このリスク評価の機能も“R-3D”に組み込まれていました。「これによって故障の発生件数が従来の1/10に減った」と西村氏は話します。「正直なところ、これは予想外の成果でした。その意味で、ISIDは非常に大きな貢献をしてくれたと思っています」。

BOPの最大活用、ものづくりの革新

製品の故障発生件数を従来の1/10に抑えることができたのは予想外の成果でした。ISIDは非常に大きな貢献をしてくれたと思っています。

西村栄昭氏

こうした成功のもと西村氏はいま、デジタル化された工程情報であるBOPを生産準備のさまざまな場面、たとえば設備開発、フレキシブルライン検討、自動検図などに活用し、従来型のものづくりを革新しようと考えています。

「すでに作り方が決まっている製品や設備機械を動かせない大きな製品には不向きかもしれませんが、家電やオフィス機器のような比較的小さな製品の開発にはBOPのコンセプトが非常に有効です」と西村氏は語ります。国内製造業ではBOPに対する氏の考えに関心を寄せる企業も多く、西村氏はいま、副代表幹事を務める業界フォーラムIVI(Industrial Value Chain Initiative)※2でそのコンセプトの実証実験を進めています。

「BOP中心のものづくりには、“R-3D”のようにエンジニアリング情報を自由に使いまわせるフロントエンドが不可欠です」と西村氏は話します。「いま、話題のIoTやAIなどでビックデータ解析の話がよく出てきますが、解析したあとの有効な製造情報をどこにしまっておくのかという点はあまり語られません。“R-3D”はそうした製造情報に対しても格好の受け皿になるとわたしは考えています」。そこで間を置いて西村氏はにこやかにこうつけ足しました。「IoTがさらに進展し、具体的な実装が必要になったときは、ぜひISIDと一緒に取り組んでいきたいですね」

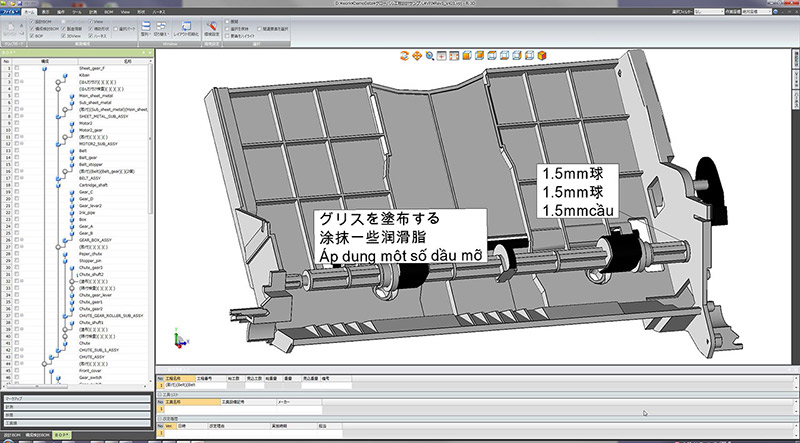

“R-3D”の画面イメージ。設計データと連携したデジタル製造帳票を容易に作成でき、自動翻訳機能により多言語表示を実現している。

“R-3D”の画面イメージ。設計データと連携したデジタル製造帳票を容易に作成でき、自動翻訳機能により多言語表示を実現している。-

※1BOP(Bill of Process):部品表(BOM)に紐づけて部品ごとの組み立てプロセスのフローを示した帳票。主に工程ツリーシート、品質管理工程表、作業指示書からなる。BOPを中心に製造に関わる多様な情報を統合することで、製品開発に機動力が生まれ、品質・コスト・スピードなどの向上も期待される。

-

※2IVI(Industrial Value Chain Initiative):2015年6月発足。翌年に一般社団法人に発展的に改組。ものづくりの競争力強化のための教育や研修、基盤技術の研究、ビジネス開拓、標準化、プラットフォーム提案などをテーマに、会員相互の交流をはかる。BOPモデル、IoTモデルなどを軸に、ドイツの「Industrie 4.0」、アメリカの「IIC(Industrial Internet Consortium)」に匹敵する国内製造業の次世代ビジョンを描く。

2018年7月更新